北海道の釧路から送られてきたカワサキZ-1の

クランクケース(アッパー側のみ)

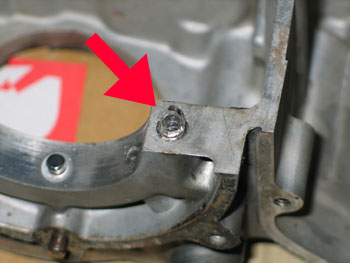

折れているのはクラッチ側のM8ボルト.

クランクベアリングを保持しているボルトなので

高炭素鋼かクロモリ鋼のボルトが使われてると

思われますが,それでも折れてしまうとはよっぽど

なんでしょうね..

Zをいじる人の中にはオーバーホール時に全ての

ボルトを交換する人もおられるのはこんな経験を

しているからかもしれません.

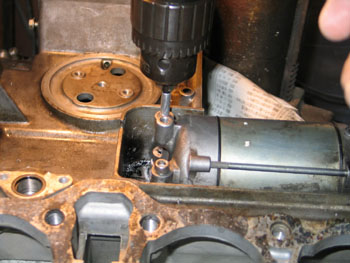

穴があいているのはヒストリーのオーナーが

エクストラクターで抜こうとチャレンジためで,

エクストラクターの方が負けて破損してしまったそうです.

私も念のためチャレンジしたのですがご覧の通り

エキストラクターが火花を飛ばしながら破断して

しまいました.

本当に手ごわい・・・.

あらら・・・,折れた先端が中に残っちゃったよ.

ヒストリーでも加熱されたそうですがビクともしなかったとの

ことですが,これほど固着が激しいと加熱しない事には

抜けないだろう判断し,バーナーをダブルにして加熱する

ことにしました.

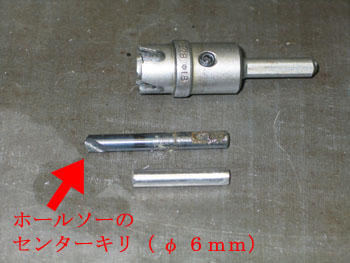

ただし,エキストラクターが折れて中に残ってしまったので,

新たにエキストラクターを入れることができず悩んだ末に

金属棒(ここでは六角レンチを使用)を折れて残った

ボルトに溶接し,加熱しながら抜き取る事にしました.

よくみると六角レンチが付いてるのが分かると思います.

加熱しながら緩める方向にテンションをかけていくと

徐々に回り始めるのですがバーナーを少しでも離して

温度を下げると再び固着してしまいます.

本当にひどい状態でした.

以前誰が組んだのかが気になる所ですが,一度も

ばらした事の無いエンジンということなのでこの

ネジロックも純正指定品なのでしょうか?

まあ抜けて何よりでした.