今回使用したポリエステルパテ.

左がFRPを作り始めた頃に買ったモノでソーラー製.

値段は6000〜7000円だったかな.値段が高いだけ合って

厚付けできてその割に巣が出来にくい

なかなかの優れモノ.

ソーラー製のパテを買う予算が無かったのでロック製のものを

試しで使ってみた.

こちらは,ソーラー製の2/3程度の価格で,どちらかと言えば

廉価版の商品.安い分,巣は出来やすいかなあ.

販売店曰く,ロックは廉価版メーカーだとか.

お金が有ったらソーラー製の方がお薦めです.

ヘッドライトのくり抜きも適当なため,ご覧の通り隙間だらけ.

ここも修正しないと,あかんなあ.

しかし,誰が作ったカウルか知らんけど

クオリティー低いなあ〜.

ちなみにここは裏と表からパテを盛り,実際にヘッドライトを

合わせて修正します.

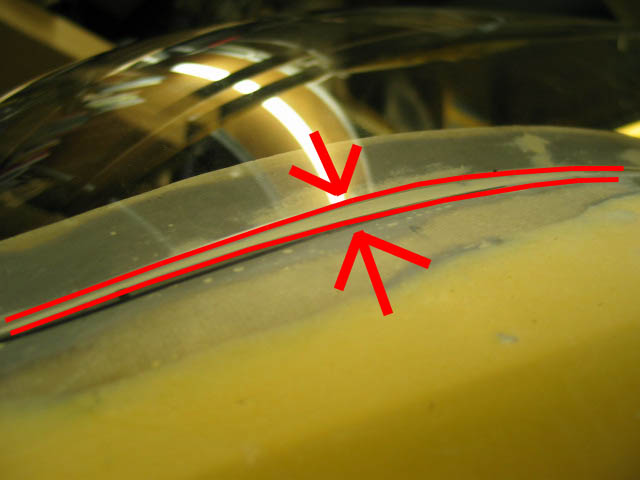

またまた,問題発見.

スクリーンとカウルの形状が合ってないため,スクリーンの

取り付けネジの所だけが押さえつけられて波打った形に

スクリーンが変形しちゃってます.

あ〜,やっちゃいました.

カウルを落した衝撃でスクリーンが割れちゃいました.

まあキズだらけなんで良しとしましょう.

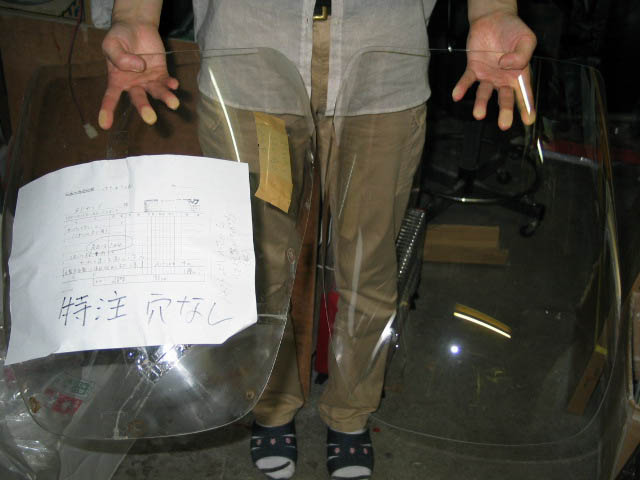

割れたスクリーンをサンプルにA2フォルムという

スクリーンメーカーで製作しちゃいました.

どうやってスクリーンを製作するか聞きたかったけど,

取り扱い店では教えてくれませんでした.

ケチ!!

元のサンプルスクリーンが歪んでいたのもあって,新しい

スクリーンは元のCB1100Rのカウルにはやっぱり合わず,

ご覧の通り隙間が出来ちゃってます.

スクリーンの乗る部分とスクリーンの間に隙間が出来ると,

ネジ部がまたまた変形するので,隙間が出来ないようにパテを

盛って行きます.

また,スクリーンが乗った状態でカウルとの面が一致するように

周辺の高さもパテを盛って成型していきます.

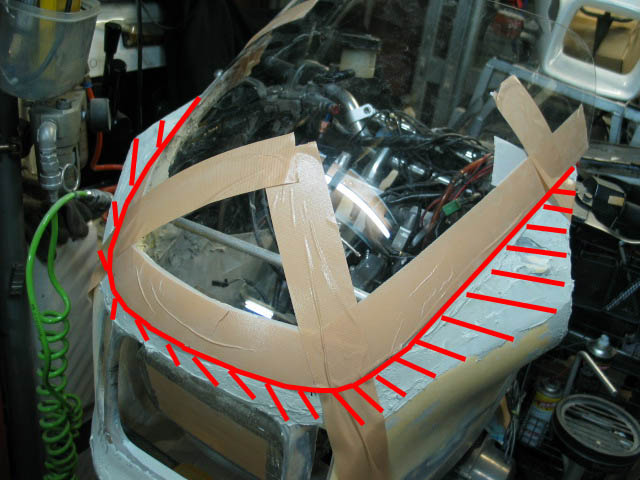

先ずは,大まかにパテを盛って・・・,

スクリーンを仮止めして,カウルとスクリーン周辺の面を正確に

出します.

またスクリーンの裏側からパテを流し込んでカウルとスクリーン

との隙間を完全に埋めてしまいます.

ごちゃごちゃ書いてるけど,

見てくれてる人に上手く伝わるのかなあ.

ミラーの取り付け部の「逃げ」はフィルムケースを

両面テープで固定してから,周りにパテを盛って成型して

いきます.

フィルムケースにはパテは着かないので都合がいいん

ですねえ〜.

昔の耐久レーサーのようにハーフカウル

にしたかったのでエンジン横までカウルを延長します.

そういえば,昔のホンダ耐久マシンのRS1000って

かっこよかったなあ.

みなさんRS1000って知ってますう?

カウルの下の部分にアルミ板(1mm厚)をホットボンドで

貼り付けます.

勿論,このアルミ板も廃材ですよ.

表面はパテの密着性を良くするために荒らしています.

アルミ板の上にパテを盛っていきます.

後はひたすら成型です.

でもって,頑張って成型しました.

とりあえず,マスターモデルの出来上がり.