| 工作の部屋TOPに戻る | HOMEへ |

カワサキ空冷GPz1100の割れたスイングアームの

修理のお話 その2 このお話の始まりはこちらです.

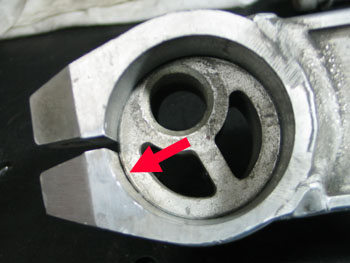

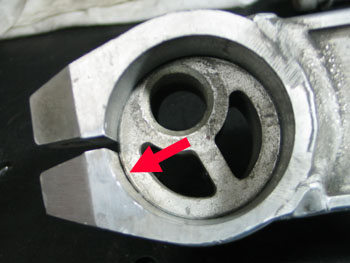

近くのバイク屋さんから依頼されたカワサキの空冷GPz1100のスイングアームのエキセントリック部の

クラック修理のお話の続きです.

スリーブを挿入した際の隙間が気になり,修正をするために内面に肉盛り溶接を施したエキセントリック部.

我が家にはフライス盤が無いので何らかの方法で内径切削を行い仕上げなければならなくなりました.

そのあたりの作業を含めた仕上げのお話です.

|

|

|

|

|

|

|

刃になりそうなものを探していると使わなくなった タップがあったので先端をグラインダーで削って刃物に してみました. 昔の旋盤の職人は自分でバイトを作っていましたが 今は交換式のチップとなり,自作する人は少なくなって いるようです. 逆にマニアックなアマチュアの方々の方が自作されたり します.脱帽です. あまり知識がないので見よう見まねで作ってみました. |

|

|

お手製のバイトを取り付けてみたところ. |

|

|

|

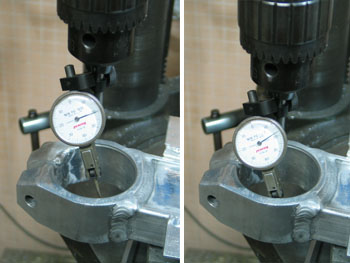

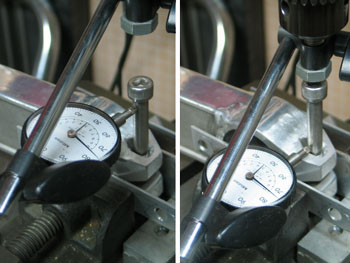

ボール盤にテストインジケータを取り付けてエキセントリックの内面を計測し,上下を含めた芯出しを

行います.

ボール盤なのでXYステージはなく,バイスに敷板を敷いたりチャッキングしなおしての芯だし作業です.

ここでの精度は1/100〜3/100mmです.

フライス盤が欲しいとつくづく思ったりします.

|

|

内径切削する際に刃物の回転速度を極低速から高速まで自由に変えたかったため手持ちのインバータを

取り付けてみた.

もう十年以上前の職場の払い下げ品でしたが元気に制御してくれました.とりあえず結線して壁に

ぶら下げているだけなので時間が出来たらちゃんと固定しようかと考えています.

|

|

|

|

刃先が平らだったので切削抵抗が少し大きく 軸ブレが少し出たので,先端を少し尖らせた 刃物をもう一本作ってみました. |

|

|

肉盛り部分以外を出来るだけ切削しないように 刃物を突き出していき仕上げの切削を行いましたが それでも幾分かは肉盛り近傍にもカッターマークが 付いてしまっています. 今思えば芯だしの際に肉盛り側に1/100mmほど 寄せればよかったと今気付きました. このあたりが経験の少なさだと思うところです. |

|

|

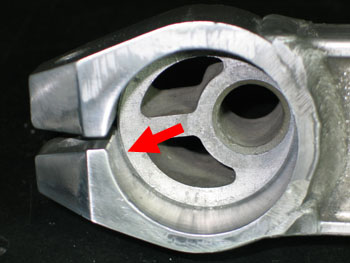

続いてボルトの座グリ部の加工です. 溶接により塞がってしまった座グリの修復です. |

|

|

本来なら写真のような「沈めフライス」と呼ばれる ツールを使って加工しますが,座グリ径と下穴径が ミスマッチだったり,ドリルの先がネジ部まで達して しまうなど不都合があるため使えません. |

|

|

|

|

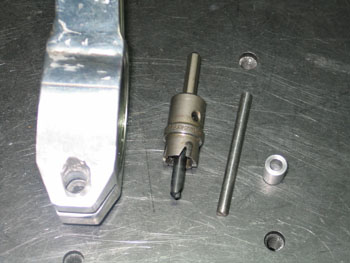

悩んだ末に思いついたのがホールソー.以前もこれを使ってエンジンの修理をしたことがありましたが

今度は座グリ加工に使います.

前回同様,センターのドリル刃をφ6mmのシャフトに交換しますが,そこはM10のボルトが通るための

穴があいてしまっているためそのままではシャフトを保持できません.

そこで旋盤でブッシングを製作し穴径を合わす事にしました.

|

ブッシングを入れることでホールソーの軸を 保持することができ,横方向の力に弱い ボール盤のスピンドルを保護しつつ,加工中の ビビリを減らすことができます. |

|

|

|

|

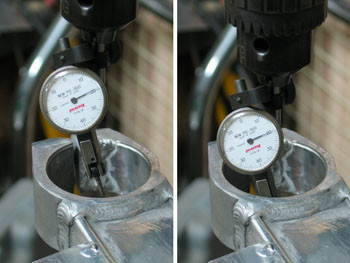

ネジに対して正確に座グリ加工を行わないと意味がないのでどうしようかとまたまた悩みました.

そこで締め付けボルトのネジ穴に長めのキャップスクリューボルトをねじ込み,それを基準に

ダイヤルゲージを使い芯出しを行ってみました.

キャップスクリューボルトをそのままねじ込んでもガタ付くので先端にシールテープを巻いています.

|

先ずはバイスに敷板を敷いてクランプ方向に対する 直角を出しています. 上下で1/100mmに収めています. 同様にスイングアームの長手方向に対する 直角を出します. こちらはクランプを少し緩めてはずらしての 作業なので微妙な調整が難しい・・・. |

|

|

|

|

直角がでたらボルトの周囲を測定しながらボール盤のスピンドルのセンターと合うように

芯出しを行います.

全周囲で2/100mmに収めています.

キャップスクリューボルトの精度は?と思われる方もおられると思いますが,ボルトをねじ込んで

測定位置を変えて再測定しても意外と数値は同じ結果でした.

さすが国産のネジは精度がいいですね.

|

ホールソーを取り付け座面を切削していきます. ホールソーは薄板用なのでアルミなどをあけると すぐに目詰まりするので,少しあけてはキリコを 取り除いて少しずつザグって行きます. |

|

|

座グリ完了. なお,座面が広いのでφ18mmとφ15mmの ホールソー2個を使い切削しています. バイスから外して最終仕上げを行います. |

|

|

内面は内径切削時に付いたカッターマークを 耐水ペーパーで整えています. |

|

|

やり直した後のスリーブとの間の隙間 溶接直後に生じた隙間 |

|

|

元がバフ掛けしていましたのでベルトサンダーで 外形を整えオービダルサンダーとグラインダーで バフ掛けしています. |

|

|

|

|

ブレーキのトルクロッドの固定部の溶接部はリューターで削っても中まで巣だらけ.

悲惨なものです.

下手な溶接ですが巣が出ないように気をつけて溶接しています.

これで一応作業は完了です.

規定トルクで締め付けたらどうなるか少々不安があるためまだテストはしていません.

それはバイク屋さんにお渡しするときにでもしようかと思っています.

何故かというと,見せる前にパキって割れたら立ち直れそうにないのでね.

バイク屋のI様には長い間お待たせし大変申し訳ありませんでした.ご満足していただける

仕上がりになっているか不安ですがこれからも宜しくお願いします.

最後に・・・

我が家のボール盤は本来の用途以外の使い方が多く,見ていてかわいそうになります.

そろそろ本当にフライス盤が無いとダメだと思う今日この頃です.

|

牧野フライス製作所のカタログから引用 |

「世界のマキノ」と称されるフライス盤のメーカー.

いつか手に入れられるよう頑張ります.

良い機械に負けない仕事ができればこんな幸せはないです.

長々とご覧頂きありがとうございました.

このお話の始まりは

「カワサキ空冷GPz1100の割れたスイングアームの修理のお話 その1」です.

| 工作の部屋TOPに戻る | HOMEへ |