バイクでのんびりと日本各地を旅するのが好きです.

距離は一日150キロほど.

国道から逸れて路地裏に入り込んだり,バイクを停めて

寅次郎(犬)と辺りを散策したり.

何気ない町でも,ゆっくり見てみると気付かなかった

ものが見えてくる気がします.

バイクに乗る寅次郎を見ると,みんな笑顔で

話しかけてくれます.

挨拶をして少しばかりおしゃべりする.

見知らぬ人との触れ合いは私にとって旅の

楽しみの一つ.

・・・・・先を急がない風まかせの旅.

| 工作の部屋TOPに戻る | HOMEへ |

バイクにカーナビ

サンヨーミニゴリラ(NV-SB540DT)用防水(防滴)ケースの製作のお話

バイクでのんびりと日本各地を旅するのが好きです. 距離は一日150キロほど. 国道から逸れて路地裏に入り込んだり,バイクを停めて 寅次郎(犬)と辺りを散策したり. 何気ない町でも,ゆっくり見てみると気付かなかった ものが見えてくる気がします. |

|

|

バイクに乗る寅次郎を見ると,みんな笑顔で 話しかけてくれます. 挨拶をして少しばかりおしゃべりする. 見知らぬ人との触れ合いは私にとって旅の 楽しみの一つ. ・・・・・先を急がない風まかせの旅. |

そんな気ままな旅を支えてくれるのがカーナビ.

バイクにカーナビは賛否両論あるようですが,自分がどこに居るのか

すぐに分かり,脇道に逸れても迷わずいられるのは自由な旅の

強い味方だと思います.

| 初めてバイクにカーナビを付けたのが8年ほど前. まだCD-ROMの頃です. 格好良くハンドルマウントしたのは良いのですが 振動による読み取りエラーで画面がフリーズしっぱなし. 「バイクにカーナビ」の製作は防水対策のケース作りよりも 防振対策が重要でした. |

|

|

バイクにカーナビ1号はタッパーを流用. 画面部分はくり貫いてアクリル板をはめています. バイクへの固定はマグネット式のタンクバックの ようなベースを作成してそれにタッパーを固定 しています. 振動対策にはベースとタッパー内にスポンジを 入れてあります. タンクバックベースは嫁さん(トラ母)の力作. |

|

バイクに付けるとこんな感じでした. シェードは必需品. コレが無いと昼間は何も見えません. アルミ板で製作しています. 今からすると情報量,動作速度は低いけど 当時はバイクにカーナビを付けている人も 少なく非常に便利でした. |

|

バイクにカーナビ2号(製作中止) カーナビもCD-ROMからDVD-ROMに進歩. 「バイクにカーナビ Ver.2」DVDナビの搭載を 試みましたがDVDナビにはナビ本体以外に 大きなチューナーユニットが必要でバイクに 載せるスペースが無くて中断. モニター用の防水ケースをアルミで作ったの ですがお蔵入りです. |

時代は流れ,最近は振動に強いSSD(Solid State Drive)を使ったポータブルナビが出て,バイクにナビをつけるのも

さほど珍しくなくなりました.

私も2009年に「サンヨー ミニゴリラ NV-SB540DT」を買ってみました.

今回のお話はそのミニゴリラのバイク用防水(防滴)ケースの製作のお話です.

(2009年7月に製作したものです.かなり遅くになってのアップですがご容赦ください)

|

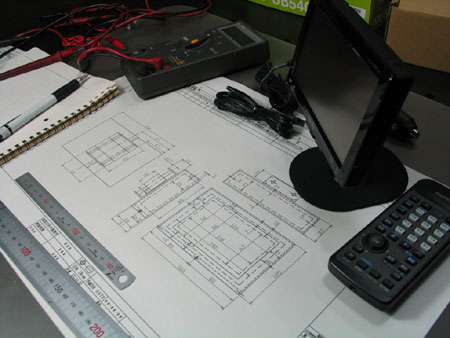

サンヨーのミニゴリラ NV-SB540DT. 8GBの地図情報と,動作速度が400MHzと,昔の パソコン並みのCPUでルート検索も素早い. 画面のスクロール速度は購入時,間違いなく ピカイチの素早さでした. さてどんな防水ケースにするか仕事の合間を 見つけてはノートにお絵かきして,それを元に 図面を引いてみます. |

|

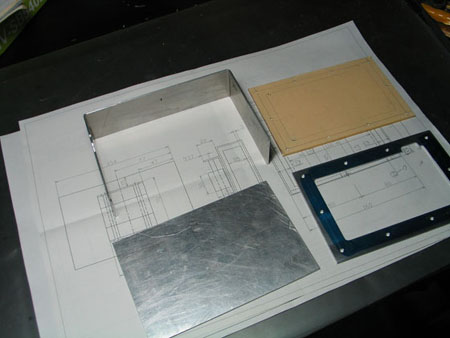

図面を引くのも面倒ですが,何も考えずに製作に 取り掛かると,結局あとで寸法をいくらにしようかと 材料を目の前にウンウン悩んでしまいます. 製作に取り掛かってからアレコレ悩むか,事前に 悩むかの違いですが,場当たり的に作るより それなりでも「設計」を行うほうが結果的に良い ものが出来る気がします. ただ,CAD図面が最終的な形になることはなく, 製作の過程で都度変更されていきます. このあたりが素人なんでしょうね. |

|

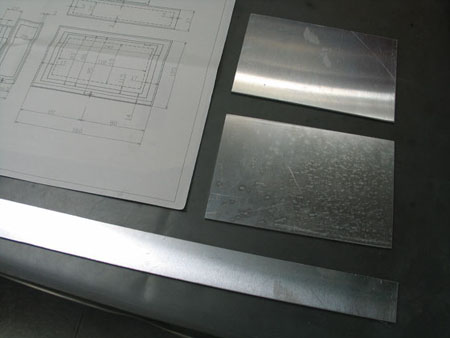

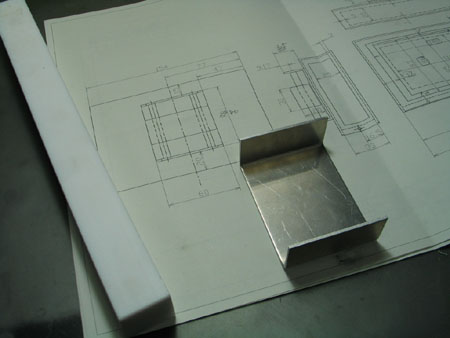

先ずは,メインのケース部の材料切り出しです. 材料は2mm厚のアルミ板. 図面通りにコンターマシンで切り出します. 毎度の事ながら廃材を使っているので表面に 傷や腐食があります. 最終的に磨きますが深い傷は製品となる部分に 残らないようにトリミングします. |

|

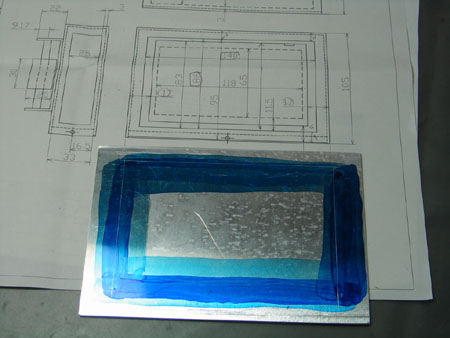

液晶画面の部分はアクリル板を入れるので, 窓の部分を切除します. 青いのは「青ニス」です. コレが塗ってあるとケガキ線が見やすくなります. |

|

卓上糸ノコで窓部の中抜きを行います. コンターマシンに比べ切断スピードは遅くて出番が 減ってきているものの,窓部のような中抜きには 便利なツールです. 糸ノコは曲線でも自由に切れますがその反面 直線は難しく,油断すると曲がって切れて しまいます. 糸ノコを使う度に人生に似てるなあって思って しまいます. 「自由である反面,真っ直ぐに生きていくのは 難しい」です. |

|

糸ノコで切り抜き後,ヤスリで仕上げても良い ですが,やはり仕上がりはそれなりになって しまいます. なので 「なんちゃってフライス盤」 で手動送りで窓部の仕上げをします. 「なんちゃってでは無いフライス盤」が欲しい ところです. |

|

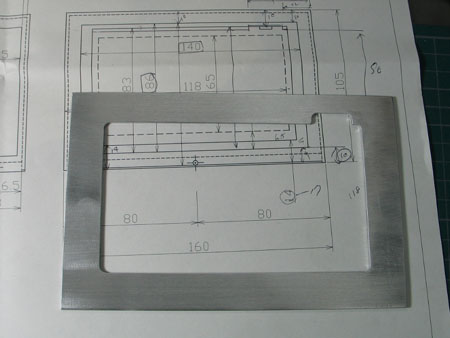

右上の切り欠きはリモコンの受光部とディマー (調光用)センサー部になります. 防水ケースの中に入れてしまうためタッチパネルは 使えなくなり,全てリモコンでの操作になります. なのでディマーセンサーはともかくリモコン受光部は 必ず開けておく必要があります. |

|

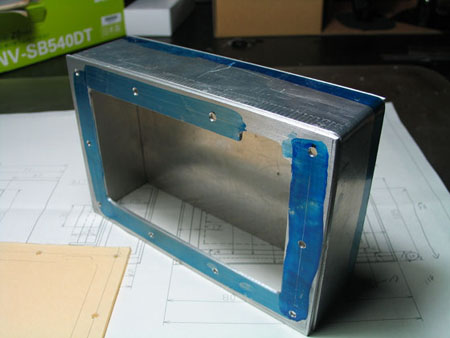

窓部のアクリル板を固定するネジ穴をあけます. 人間の目は意外と正確.ネジ位置のズレはすぐに 分かってしまいます. 真っ直ぐに並ぶように青ニスを塗ってポンチを使い 分けてマーキングします. 取り付けネジの本数(ピッチ)を決めるのも悩む ところ. 何でもそうですが「必要以上」は“もっさく”, かといって少ないと隙間が出来て防水性が確保 できなくなります. 見ていて違和感がないのが丁度良い寸法のように 思えます. |

|

アクリル板の取り付け穴加工です. アルミ板とアクリル板を別々にネジ穴をあけると, どうしても「ズレ」が生じます. バカ穴,いわゆる穴の公差を大きくしても良いの ですが,作っていてあまり気持ちのいいものでは ありません. なので開ける際はアルミ板とアクリル板を重ねて 一緒に穴をあけます. |

|

ケース側面のアルミ板の曲げ加工を行います. 我が家の折り曲げ機は親父が生前使って いたモノ. ホーザン製で今でも現行品(K-130)みたいです. 折り曲げ能力はアルミ板の場合,メーカー 公称で1.5mm厚以下. 板厚が2mmでもこの程度なら問題なくきれいに 曲げられます. |

|

メインのケースの下加工ができました. |

|

切り出した部材を並べてみます. ちまちました作業.見た目で進まない作業は あまり楽しいものではありません. 時折,こうやって進んだ状態を見るのも リフレッシュには良いかと思います. |

|

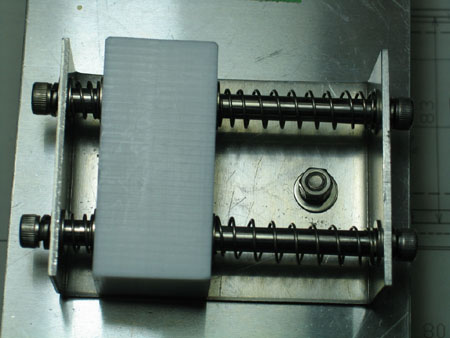

切り出したメインケースを溶接する前に背面に 取り付ける振動対策部品を作ります. いくら振動に強いSSDナビとはいえ,電子機器に とって振動は嫌なもの. なのでスプリングによるフローティングで防振 させてやります. 左の白い棒はテフロン材です. フライパンのテフロンコートと同じで,滑りがいい 素材です. コの字のアルミ板に支柱を立てテフロン棒を フローティングさせる構造にします. |

|

テフロンの棒を寸法切りして端面を「なんちゃって フライス盤」で仕上げます. 樹脂の加工なのでボール盤でもサクサク削れて くれます. |

|

支柱となる部分はSUS製の配管(パイプ)を 流用します. 1/4インチ(6.35mm)のSUS管の内径が M5のネジの下穴径(4.2mm)に近いため タップを立てて使います. タップを立てるときにパイプ材が滑るので 三つ爪チャックで固定しています. 右のスプレー缶はステンレス用の切削材の 「ステンコロリン」です. 変な名前ですが業界では有名な商品で キャッチコピーは 「ステンレスがを豆腐になりました」!! |

|

一次加工が終わった振動対策部品です. スプリングの選定はやってみないと分から ないので,ホームセンターで売っている ステンレス製のモノをチョイスしてみました. |

|

組み立てるとこんな感じです. 振動でフルスイングした際ににも緩衝させる ためにスプリングは負荷側だけでなく反負荷側 にも入れています. |

長くなってきたので続きは

「バイクにカーナビ

サンヨーミニゴリラ(NV-SB540DT)用防水(防滴)ケースの製作のお話 その2」で.

| 工作の部屋TOPに戻る | HOMEへ |